VERDADERO – FALSO

Evalúe cada una de las siguientes afirmaciones y especifique si es verdadera o falsa.

Justifique siempre su respuesta.

CAPACIDAD

Una dificultad que presenta la economía de escala es que la dispersión de costos fijos no siempre se genera ante un aumento en la tasa de utilización.

En una deseconomía de escala, el costo unitario promedio se reduce a medida que se incrementa el tamaño de la instalación.

En procesos intermitentes, se prefiere una tasa de utilización alta para evitar los cuellos de botella.

El cuello de botella es aquella operación que tiene la capacidad máxima pico más alta entre todas y limita la salida del sistema.

La estrategia expansionista de capacidad genera economías de escala pero con una tasa de aprendizaje más lenta, ya que al producir elevadas cantidades se tarda más tiempo en aprender a producir.

En la estrategia conservadora de capacidad el pronóstico de la demanda es de vital importancia por los objetivos a corto plazo que se persiguen en su implementación.

En la estrategia intermedia de capacidad siempre se emula al líder del mercado y por ende los incrementos son siempre posteriores a la demanda.

El Colchón de Capacidad es una cantidad de capacidad de reserva que nunca se usa en un proceso para hacer frente a los incrementos repentinos de la demanda, de allí su nombre.

LOCALIZACIÓN

Los factores dominantes para establecer una localización son aquellos que no tienen un efecto poderoso sobre las prioridades competitivas.

Los factores secundarios para la localización son aquellos que influyen y modifican directamente los costos, las ventas o la calidad de los productos.

El clima laboral, la calidad de vida y la proximidad de los proveedores nunca se analizan como factores para la localización de las plantas, ya que ninguno de ellos incide en las ventas de la empresa, ni en los costos productivos.

Si la salida del sistema de producción es un producto voluminoso con costos de logística asociados muy elevados la proximidad a proveedores, a recursos y a los mercados no deberían ser factores excluyentes en la decisión de localización de una planta.

En Servicios, la localización de la competencia nunca se evalúa como un factor dominante en la localización de una empresa para evitar una competencia directa y así favorecer las ventas.

PROCESOS

Una vez definido el tipo de procesos a implementar, se debe definir la estrategia de flujo que indicará que grado de continuidad tienen las operaciones en un sistema de producción.

El flujo desordenado, los bajos volúmenes y los productos personalizados son características destacadas de los flujos de línea.

Las decisiones principales para la implementación de un proceso productivo tienen que ver con el Balanceo del sistema de producción, el layout, el manejo de materiales, la flexibilidad de recursos y la integración vertical.

La flexibilidad de recursos es la relación existente entre equipamiento y las habilidades humanas que se desarrollan dentro de un proceso.

La flexibilidad y la confiabilidad del sistema de producción son las únicas medidas de desempeño del sistema de producción posibles de alcanzar, si el diseño del proceso se adecua compatiblemente con el producto.

En un proceso intermitente es fundamental, y siempre se hace, un control estadístico de la calidad.

En un proceso intermitente las secuencias y pasos del proceso son diferentes entre sí, pero siempre se elaboran productos para stock e inventarios.

En un proceso intermitente el layout o disposición de los recursos es celular, ya que la mano de obra y los equipos son flexibles y se ocupan de diversas tareas.

En un proceso de ensamble por montaje los recursos se organizan en torno de un proceso.

En un proceso de ensamble por montaje existen altos inventarios de productos en procesos debido a que la propia naturaleza del producto hace que se vaya ensamblando en sucesivas etapas.

En un proceso de ensamble por montaje los materiales avanzan en forma lineal de una operación a otra en secuencia fija y no existe posibilidad alguna de variedad en el producto final.

La integración vertical implica establecer contratos con importantes proveedores que elaboren los bienes que una empresa va a comercializar, y terciarizar toda la producción para dedicarse a un solo aspecto del negocio.

El outsourcing ascendente (o hacia atrás) implica que una empresa se preocupe por la producción de sus insumos y decida hacerse cargo de la producción de ellos.

El layout en línea o por producto minimiza el costo de manejo de materiales y genera menores inversiones, lo que permite una coordinación del proceso productivo con un tiempo de ciclo reducido y una adaptabilidad de la estructura productiva a las fluctuaciones en el mercado.

El balanceo del sistema de producción tiene que ver con aumentar la capacidad máxima pico que tiene un sistema de producción.

El balanceo del sistema propone siempre aumentar la capacidad de los cuellos de botellas, pero evitar los equipos en paralelo ya que entorpecería los métodos de trabajo y no se podría ajustar el ritmo de producción a la demanda.

El manejo de materiales implica siempre minimizar el costo de materias primas y materiales dentro del proceso productivo, aún sin combinar las actividades de fabricación con las de transporte.

El principio de carga unificada en el manejo de materiales tiende a evitar repetición de los movimientos, ahorrando tiempos, costos y acoples de operaciones.

Páginas

- Conceptos básicos

- Evolución Historica

- Industria 4.0

- Estrategia de las Operaciones

- Producto

- Procesos

- #LaMeta - TOC

- Diseño de Procesos

- Capacidad de Planta

- Calidad

- Sistemas Esbeltos (SE)

- Just in Time

- Táctica

- Cadena de Abastecimiento

- Administración de Proyectos

- Localización de Planta

- Programación Lineal

- Mejora Continua

- VideoClases

miércoles, 30 de abril de 2014

sábado, 26 de abril de 2014

Manejo de Materiales

Dentro de las decisiones relacionadas o secundarias del Proceso, el manejo de materiales- que definiremos como actividad de transporte- constituye una parte importante de todo proceso de producción, que no solo genera costos significativos (principalmente en equipamientos y mano de obra), sino también en pérdidas de tiempo en su ejecución.

En el material adjunto se desarrolla los objetivos que se persiguen en la decisión de manejo de materiales, los pasos preliminares y las variables relevantes a la hora de tomar decisiones al respecto. Por último se ofrecen ejemplos de equipos para el manejo de materiales y los principios de relevancia.

Para bajar el material de lectura haga click aquí.

En el material adjunto se desarrolla los objetivos que se persiguen en la decisión de manejo de materiales, los pasos preliminares y las variables relevantes a la hora de tomar decisiones al respecto. Por último se ofrecen ejemplos de equipos para el manejo de materiales y los principios de relevancia.

Para bajar el material de lectura haga click aquí.

Etiquetas:

apuntes,

Cuellos de botella,

layout,

productos,

throughput

domingo, 13 de abril de 2014

Trabajo Práctico: LA META

Trabajo Práctico de Comprensión lectora

LA META de Eliyahu Goldratt

Realización domiciliaria.

Entrega soporte digital: sábado 19 de abril

Entrega soporte físico: martes 22 de abril.

Ambos con carátula, nombre y apellido, registro y fecha.

Para bajar las preguntas haga click aquí.

LA META de Eliyahu Goldratt

Realización domiciliaria.

Entrega soporte digital: sábado 19 de abril

Entrega soporte físico: martes 22 de abril.

Ambos con carátula, nombre y apellido, registro y fecha.

Para bajar las preguntas haga click aquí.

Etiquetas:

alumnos,

Cuellos de botella,

Ejercicios Prácticos,

inventarios,

La Meta,

throughput

jueves, 10 de abril de 2014

Ejercicio Práctico - Layout

Con el objetivo de practicar para el parcial linkeamos otro ejercicio de Layout aqui

Etiquetas:

Balanceo,

Cuellos de botella,

La Meta,

layout

lunes, 7 de abril de 2014

Suspensión de Clase Martes 8 de abril

Por razones de publico conocimiento y debido a la terrible tormenta desatada en la madrugada de hoy, suspendemos la clase prevista para el martes 8 de abril de 2014.

Ruego hacer una cadena de comunicación para evitar el traslado a la sede de aquellos compañeros que no se enteren por esta vía.

Nos vemos el próximo viernes 11 de abril.

Gracias

Ruego hacer una cadena de comunicación para evitar el traslado a la sede de aquellos compañeros que no se enteren por esta vía.

Nos vemos el próximo viernes 11 de abril.

Gracias

sábado, 5 de abril de 2014

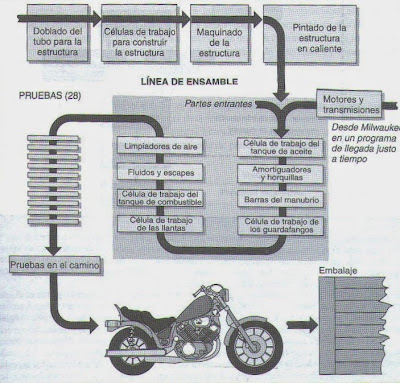

Procesos por Montajes - Caso: Harley Davidson

Las motocicletas Harley Davidson se ensamblan en una cadena de montaje. Su proceso productivo por montaje permite ensamblar diferentes partes que constituyen un producto final que puede tomar una variedad de formas dependiendo de la combinación de módulos o partes que intervengan en ese ensamble.

Los motores Harley se producen en Milwakee y se embarcan bajo la modalidad just in time hacia la planta de la compañía localizada en York, Pensylvania. Allí, se agrupan en familia las partes que requieren procesos similares. El resultado son células de trabajo, las cuales realizan en un mismo lugar todas las operaciones necesarias para la producción de módulos específicos. Estas células de trabajo alimentan la línea de montaje.

Harley Davidson ensambla dos tipos de motor en tres tamaños de desplazamiento para 20 modelos de motocicletas urbanas, las cuales están disponibles en 13 colores y 2 tipos de llantas, lo que suma un total de 95 combinaciones. También produce 4 modelos de motos para policía y 2 motocicletas Shriner, y ofrece muchas alternativas de personalización de pintura de chasis. Esta estrategia de procesos de montaje requiere de no menos de 20.000 piezas diferentes para armar finalmente todos los tipos de productos que ofrece la compañía.

Fuente: Administración de Operaciones- Jay Heizer y Barry Render, Pearson, 2009, pagina 258

Los motores Harley se producen en Milwakee y se embarcan bajo la modalidad just in time hacia la planta de la compañía localizada en York, Pensylvania. Allí, se agrupan en familia las partes que requieren procesos similares. El resultado son células de trabajo, las cuales realizan en un mismo lugar todas las operaciones necesarias para la producción de módulos específicos. Estas células de trabajo alimentan la línea de montaje.

Harley Davidson ensambla dos tipos de motor en tres tamaños de desplazamiento para 20 modelos de motocicletas urbanas, las cuales están disponibles en 13 colores y 2 tipos de llantas, lo que suma un total de 95 combinaciones. También produce 4 modelos de motos para policía y 2 motocicletas Shriner, y ofrece muchas alternativas de personalización de pintura de chasis. Esta estrategia de procesos de montaje requiere de no menos de 20.000 piezas diferentes para armar finalmente todos los tipos de productos que ofrece la compañía.

Fuente: Administración de Operaciones- Jay Heizer y Barry Render, Pearson, 2009, pagina 258

jueves, 3 de abril de 2014

Layout - Ejercicio Práctico

Una distribución orientada al proceso puede manejar de forma simultánea una amplia variedad de productos o servicios.

Las instalaciones deben seguir un razonable orden para lograr eficiencia en la asignación de recursos y alcanzar los menores costos posibles.

Para descargar el primer ejercicio practico haga click aqui

Las instalaciones deben seguir un razonable orden para lograr eficiencia en la asignación de recursos y alcanzar los menores costos posibles.

Para descargar el primer ejercicio practico haga click aqui

miércoles, 2 de abril de 2014

Gráfico de Flujo - Diagrama Multicolumnar

El diseño de un proceso de producción se puede realizar mediante un Grafico de Flujo.

En el ejemplo se ve un gráfico de flujo para la fabricación de tapas de frascos de plástico.

Este tipo de gráfico permite visualizar de manera rápida los aspectos que hacen a la eficiencia del proceso diseñado como la acumulación de operaciones que no agregan valor al producto: transporte, almacenajes y demoras.

martes, 1 de abril de 2014

Layout - Disposición de Instalaciones

La disposición o layout consiste en la ubicación de los distintos sectores o departamentos en una fabrica o instalaciones de servicios, así como los equipos dentro de ellos.

El propósito perseguido con el análisis del Layout es una asignación óptima del espacio de la planta en función de los recursos utilizados.

La ubicación de los recursos y su interacción sera una decisión de vital importancia para el éxito del Sistema de Producción. Este análisis debe no solamente considerar aspectos económicos o técnicos , sino también humanos, dado que son las personas las que llevan a cabo el proceso de producción.

El espacio a menudo se convierte en una restricción para el desarrollo de los procesos en un Sistema de Producción. Por ello se plantea la necesidad de integrar en un mismo análisis los recorridos de cada parte del proceso de producción, desde el momento en que se reciben las materias primas ( o se origina la prestación del servicio) hasta la expedición del producto terminado ( o la concreción del servicio), con el propósito de lograr que tal circulación resulte eficiente y económica.

Objetivos que se persiguen en la decisión de Layout

1 - Minimizar el costo del manejo de materiales.

2 - Utilizar el menor espacio posible, o el mejor aprovechamiento del espacio existente.

3 - Minimizar la inversión en planta de producción.

4 - Facilitar el diseño del proceso productivo.

5 - Minimizar el tiempo de ciclo total del procesos, acelerándolo en todo lo posible.

6 - Atender requerimientos y necesidades de los Recursos Humanos intervinientes.

7 - Facilitar rotación de inventarios.

8 - Minimizar riesgos de deteriores de materiales, materias primas o productos terminados.

9 - Facilitar la supervisión, el seguimiento y el control de los recursos.

10 - Cumplir normas de seguridad, salubridad, y control interno.

11 - Facilitar el alcance de las medidas de desempeño del Sistema de Producción.

Tipos de Layout

Los tipos de Layout están íntimamente ligados a los tipos de procesos productivos.

En la producción contínua se utiliza el denominado Layout por linea o por producto.

En la producción intermitente es característico el layout funcional o por procesos

En la producción por montaje es muy utilizado el layout en celulas o en U.

En la producción por proyectos se aplica el layout de posición fija.

Cada tipología de layout plantea ventajas asociadas a su utilización de acuerdo a la estrategia de flujo, definida como parte del diseño de un Proceso productivo.

LAYOUT EN LINEA o POR PRODUCTO

Consiste en ordenar secuencialmente en una línea de producción todo el equipo necesario y los recursos intervinientes para fabricar una pieza o un producto.

Ventajas:

- Minimiza el costo de manejo de materiales

- Coordinación del proceso productivo.

- Tiempo de ciclo total de la producción reducido sin demoras y determinado en gran medida por maquinarias o equipamiento.

- Menores inventarios de productos en proceso.

- Simplificación de las actividades de planeamiento, programación, seguimiento y control de la producción.

Requisitos:

- Productos estandarizados.

- Volumen de producción suficientemente grande, que lo justifique económicamente.

- Adecuado balanceo del sistema.

- Continuidad del Sistema de producción. Demanda previsiblemente sostenida.

- Equipamiento con propósitos específicos.

LAYOUT FUNCIONAL O POR PROCESOS

Implica reunir en un mismo departamento o sector toda la maquinaria afín, o aquella que realiza un determinado proceso o actividad. El producto pasará de un lugar a otro, según las operaciones a las que tenga que ser sometido.

Ventajas:

- Menores inversiones.

- Mayor Flexibilidad.

- Fallas de equipo no detienen toda la producción.

- Adaptabilidad de la estructura productiva a las fluctuaciones en el mercado.

Requisitos:

- Gran variedad de productos definidos por los clientes en función de sus requisitos.(que impidan económicamente su estandarización).

- Reducido volumen de producción.

- Mínima estandarización de los materiales o entradas al SP.

- Equipamientos de propósitos generales.

LAYOUT CELULAR

Se aplica para la elaboración de familias de productos o piezas, pero definidas estas familias en términos de producción y no de mercado. Desarrollado por los europeos y muy utilizado en las terminales automotrices, configura el desarollo de células donde intervienen diversos recursos y todo se halle al "alcance de la mano del operario"

Es utilizado en lugar del Funcional,y predomina el criterio de similitud de producto antes que el de identidad de procesos. Asi, al estar asociado al producto, se facilita la vinculación con la actividad programada (en cantidades de cada producto) para la cadena de montaje subsiguiente al mecanizado, por lo que se reducen o eliminan las colas típicas de la producción intermitente y el layout funcional. Permite entonces una disminución del tiempo de ciclo.

LAYOUT DE POSICIÓN FIJA

Implica una distribución de las instalaciones tal que los recursos necesarios para la producción (mano de obra, materiales, equipos, herramientas,etc) converjan hacia el bien producido o el servicio prestado. se configura generalmente en círculos concéntricos alrededor del producto o de la obra.

Requisitos:

- Bien único o proyecto.

- Obras de magnitud o importancia.

- Los recurso intervienen en el momento que se los necesita en el proceso.

- Equipamiento de propósitos generales.

El propósito perseguido con el análisis del Layout es una asignación óptima del espacio de la planta en función de los recursos utilizados.

La ubicación de los recursos y su interacción sera una decisión de vital importancia para el éxito del Sistema de Producción. Este análisis debe no solamente considerar aspectos económicos o técnicos , sino también humanos, dado que son las personas las que llevan a cabo el proceso de producción.

El espacio a menudo se convierte en una restricción para el desarrollo de los procesos en un Sistema de Producción. Por ello se plantea la necesidad de integrar en un mismo análisis los recorridos de cada parte del proceso de producción, desde el momento en que se reciben las materias primas ( o se origina la prestación del servicio) hasta la expedición del producto terminado ( o la concreción del servicio), con el propósito de lograr que tal circulación resulte eficiente y económica.

Objetivos que se persiguen en la decisión de Layout

1 - Minimizar el costo del manejo de materiales.

2 - Utilizar el menor espacio posible, o el mejor aprovechamiento del espacio existente.

3 - Minimizar la inversión en planta de producción.

4 - Facilitar el diseño del proceso productivo.

5 - Minimizar el tiempo de ciclo total del procesos, acelerándolo en todo lo posible.

6 - Atender requerimientos y necesidades de los Recursos Humanos intervinientes.

7 - Facilitar rotación de inventarios.

8 - Minimizar riesgos de deteriores de materiales, materias primas o productos terminados.

9 - Facilitar la supervisión, el seguimiento y el control de los recursos.

10 - Cumplir normas de seguridad, salubridad, y control interno.

11 - Facilitar el alcance de las medidas de desempeño del Sistema de Producción.

Tipos de Layout

Los tipos de Layout están íntimamente ligados a los tipos de procesos productivos.

En la producción contínua se utiliza el denominado Layout por linea o por producto.

En la producción intermitente es característico el layout funcional o por procesos

En la producción por montaje es muy utilizado el layout en celulas o en U.

En la producción por proyectos se aplica el layout de posición fija.

Cada tipología de layout plantea ventajas asociadas a su utilización de acuerdo a la estrategia de flujo, definida como parte del diseño de un Proceso productivo.

LAYOUT EN LINEA o POR PRODUCTO

Consiste en ordenar secuencialmente en una línea de producción todo el equipo necesario y los recursos intervinientes para fabricar una pieza o un producto.

Ventajas:

- Minimiza el costo de manejo de materiales

- Coordinación del proceso productivo.

- Tiempo de ciclo total de la producción reducido sin demoras y determinado en gran medida por maquinarias o equipamiento.

- Menores inventarios de productos en proceso.

- Simplificación de las actividades de planeamiento, programación, seguimiento y control de la producción.

Requisitos:

- Productos estandarizados.

- Volumen de producción suficientemente grande, que lo justifique económicamente.

- Adecuado balanceo del sistema.

- Continuidad del Sistema de producción. Demanda previsiblemente sostenida.

- Equipamiento con propósitos específicos.

LAYOUT FUNCIONAL O POR PROCESOS

Implica reunir en un mismo departamento o sector toda la maquinaria afín, o aquella que realiza un determinado proceso o actividad. El producto pasará de un lugar a otro, según las operaciones a las que tenga que ser sometido.

Ventajas:

- Menores inversiones.

- Mayor Flexibilidad.

- Fallas de equipo no detienen toda la producción.

- Adaptabilidad de la estructura productiva a las fluctuaciones en el mercado.

Requisitos:

- Gran variedad de productos definidos por los clientes en función de sus requisitos.(que impidan económicamente su estandarización).

- Reducido volumen de producción.

- Mínima estandarización de los materiales o entradas al SP.

- Equipamientos de propósitos generales.

LAYOUT CELULAR

Se aplica para la elaboración de familias de productos o piezas, pero definidas estas familias en términos de producción y no de mercado. Desarrollado por los europeos y muy utilizado en las terminales automotrices, configura el desarollo de células donde intervienen diversos recursos y todo se halle al "alcance de la mano del operario"

Es utilizado en lugar del Funcional,y predomina el criterio de similitud de producto antes que el de identidad de procesos. Asi, al estar asociado al producto, se facilita la vinculación con la actividad programada (en cantidades de cada producto) para la cadena de montaje subsiguiente al mecanizado, por lo que se reducen o eliminan las colas típicas de la producción intermitente y el layout funcional. Permite entonces una disminución del tiempo de ciclo.

LAYOUT DE POSICIÓN FIJA

Implica una distribución de las instalaciones tal que los recursos necesarios para la producción (mano de obra, materiales, equipos, herramientas,etc) converjan hacia el bien producido o el servicio prestado. se configura generalmente en círculos concéntricos alrededor del producto o de la obra.

Requisitos:

- Bien único o proyecto.

- Obras de magnitud o importancia.

- Los recurso intervienen en el momento que se los necesita en el proceso.

- Equipamiento de propósitos generales.

Suscribirse a:

Entradas (Atom)